能耗监测系统通过数据采集、分析、可视化和优化控制等功能,帮助工厂实现节能降耗。以下是其具体作用和实现方式:

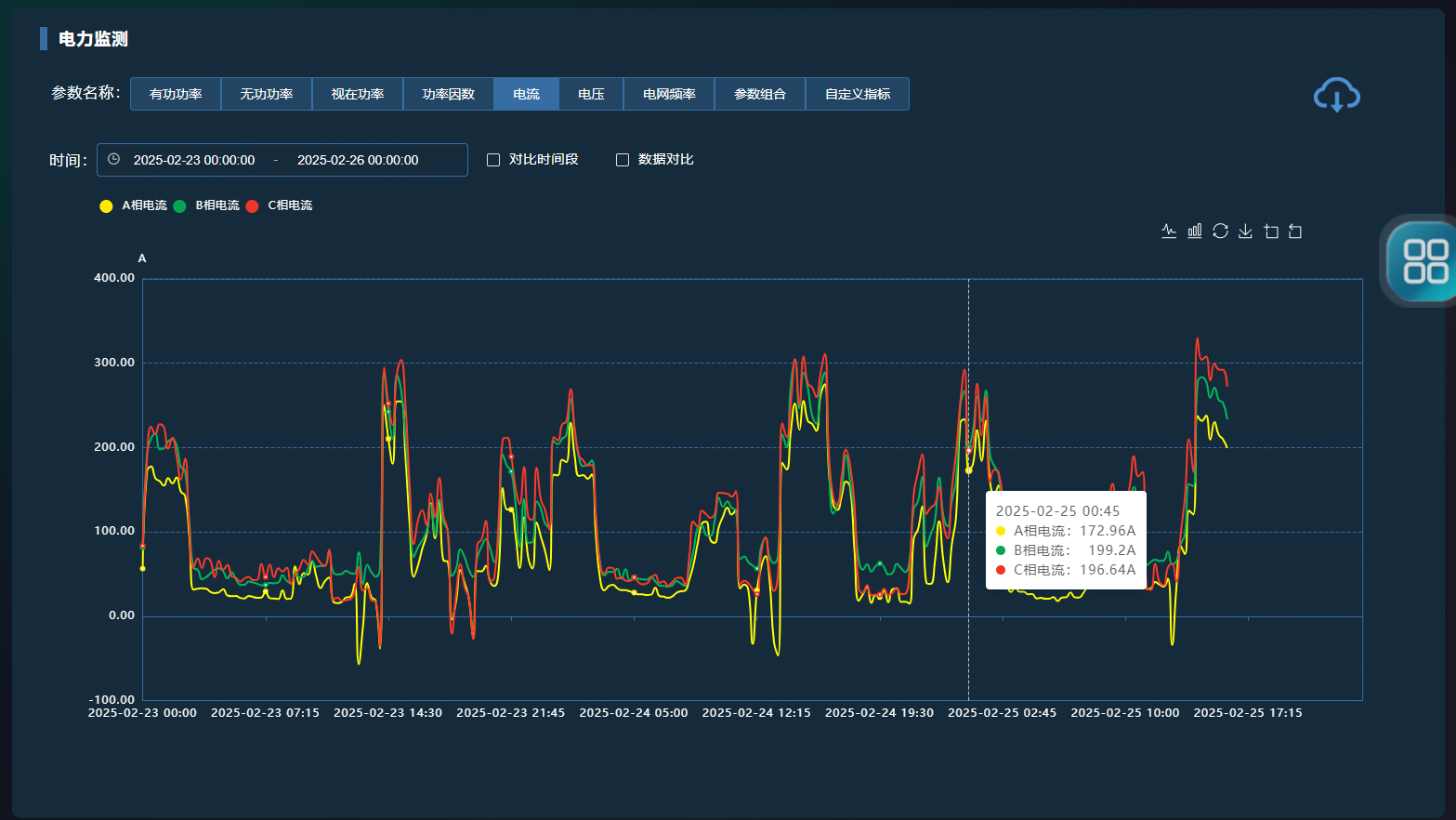

能耗监测系统通过在工厂的关键设备和能源节点(如电力系统、水系统、气系统等)安装智能传感器,实时采集电压、电流、功率因数、用水量、气体流量等关键参数。这些传感器能够24小时不间断地监测能源消耗情况,并将数据传输至管理平台,帮助工厂实时掌握能源使用动态。

系统对采集到的能耗数据进行深度处理和分析,自动生成日报、周报、月报等能耗统计报表。通过可视化界面(如图表、曲线、仪表板),工厂管理层可以直观地看到能源消耗分布、能耗趋势和异常情况。这种透明化的管理方式便于企业快速发现问题并制定节能策略。

能耗监测系统具备强大的预警功能,能够根据预设的能耗阈值实时监测能源消耗情况。一旦发现异常(如能耗超标、设备运行异常等),系统会通过短信、邮件或APP推送等方式及时通知相关人员。这种即时反馈机制有助于快速响应,防止能源浪费和潜在的安全隐患。

基于数据分析结果,系统能够为工厂提供个性化的节能优化方案。例如:

·调整生产计划以避开高峰电价时段;

·优化设备运行时间,实现按需启动和停止;

·提出设备升级或技术改造建议。

这些优化措施不仅能降低能源成本,还能提高能源利用效率。

系统对主要耗能设备(如变压器、锅炉、空压机等)进行实时监控,分析设备的运行效率和能耗情况。通过监测设备的运行状态(如温度、湿度、流量、压力等),系统可以发现设备的潜在问题并优化其运行参数。

能耗监测系统能够统计各车间、班组的能耗数据,并结合生产数据(如产量、产值)计算单位产品能耗。通过与行业标准或历史数据对比,系统帮助企业评估能源利用效率,制定节能目标,并实施绩效考核。

系统对能源的生产、传输、使用过程进行能量平衡分析,帮助企业发现能源在使用过程中存在的浪费问题(如跑冒滴漏、异常用能等)。通过优化能源分配和使用流程,工厂可以进一步降低能耗。

能耗监测系统支持与物联网、大数据、云计算等技术深度融合,形成统一的能源管理平台。这种集成化应用不仅提高了管理效率,还能实现多能源的综合管理和优化。

通过以上功能和机制,能耗监测系统能够为工厂提供全面的能源管理解决方案,助力企业实现节能降耗目标,提升经济效益和可持续发展能力。